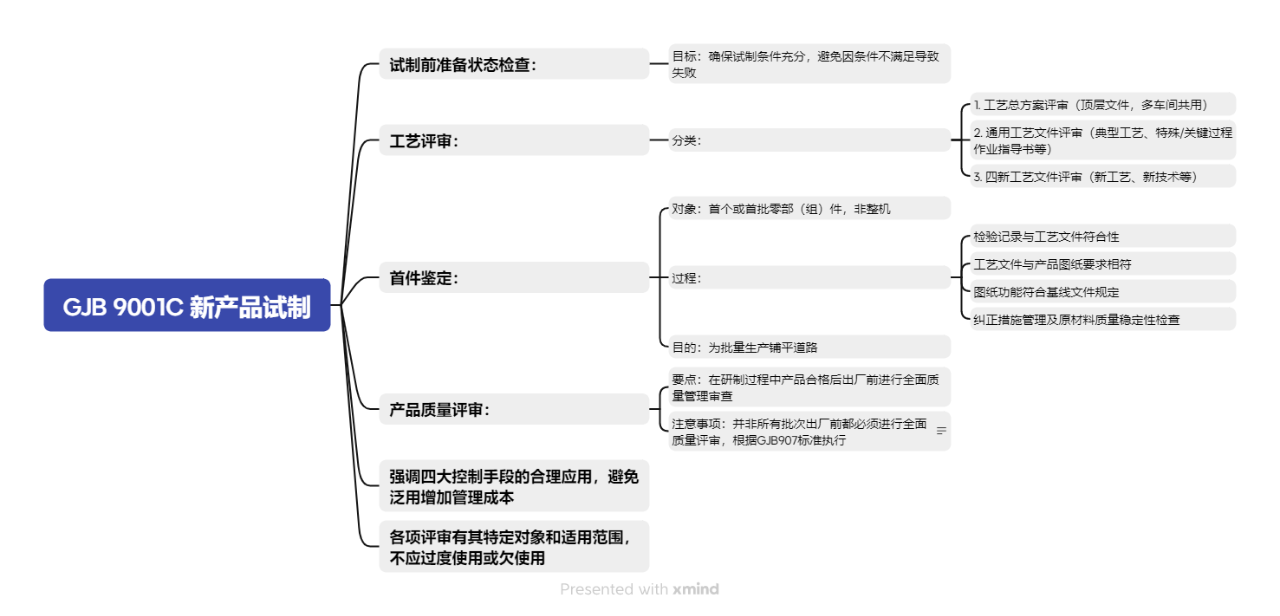

本課主要分析了GJB 9001C標準在實施新產品試制過程中的常見問題及相應的控制手段,并重點剖析了8.3.7條款所規定的四大控制手段及其應用。

1. GJB 9001C標準在新產品試制中的四大控制手段

- 新產品試制前,必須進行準備狀態檢查以確保人、機、料、法、環、測等條件滿足要求,避免因條件不充分導致試制失敗。

2. 工藝評審的重要性與分類

- 工藝評審是及早發現并改進工藝設計問題的關鍵工具。

- 分為三類對象:

a) 工藝總方案:由于其作為多車間工藝規程編制的重要輸入文件,涉及面廣,需要通過會議式評審來審查和改進;

b) 通用工藝文件:如典型工藝、特殊過程作業指導書等廣泛應用的文件,需召集相關人員進行集中評審;

c) 四新工藝文件(新工藝、新技術、新設備、新平臺):因其存在較大風險,不僅需要試驗驗證,還要通過會議評審來進行深入分析和評估。

3. 首件鑒定的范圍與目的

- 首件鑒定的對象明確為首個或首批零部(組)件,而非整機級別產品。

- 目的是全面檢驗生產過程是否能夠穩定產出合格產品,包括對生產卡片記錄、檢驗記錄與工藝文件要求的一致性檢查,工藝文件與產品圖紙物理特性的符合度,以及產品功能是否符合基線文件規定的要求。

- 在出現技術質量問題時,要制定并實施糾正措施,并關注原材料質量穩定性、供貨渠道暢通等問題。

4. 產品質量評審的適用時機

- 按照GJB907標準,產品質量評審應在研制過程中,在產品經檢驗試驗合格后、出廠前進行全面的質量管理和質量保證檢查會議。

- 對于某些單位提出的每批產品出廠前都進行質量評審的做法,課程指出并不適用于所有情況,特別是研制階段的產品,應結合行業特點和實際需求合理安排。

5.歷史沿革與實踐經驗

- 首件鑒定概念源于歐美國家武器裝備質量控制經驗,是我國引進并本土化的一種重要質量管理方法。

- 提到航空工業過去的工藝鑒定實踐,以及引進蘇27生產線時“打通生產線階段”的具體操作,這些都體現了首件鑒定對于確保生產線順利運行和產品制造質量的重要性。

總結而言,本課程詳細解析了GJB 9001C標準在新產品試制中各項控制手段的應用,強調了精準運用各手段的重要性,以降低管理成本、保障研發進度,并確保產品質量。同時,明確了各類評審活動的適用范圍,旨在推動企業科學高效地執行軍工質量管理體系要求。

問題解決

當前存在的問題主要包括以下幾個方面:

1. 泛用控制手段:在實施GJB 9001C標準過程中,對新產品試制階段的四大控制手段(試制前準備狀態檢查、工藝評審、首件鑒定、產品質量評審)存在濫用現象,即無論文件重要程度和適用范圍如何,都采用同樣的詳盡審查方式,這導致了管理成本的不必要增加。

解決方法:明確各類控制手段的適用對象與具體要求,合理分類并區別對待。例如,僅針對工藝總方案、通用工藝文件以及四新工藝文件進行會議式評審,其他工藝文件則可通過審簽和技術文件審查等更為高效的方式處理,避免過度評審造成的資源浪費。

2. 首件鑒定理解偏差:部分單位將整機納入首件鑒定的對象,這是不符合GJB 908或GJB 908A規定的,首件鑒定應針對首個或首批零部(組)件進行全面檢驗。

解決方法:嚴格執行首件鑒定的規定,明確鑒定對象為關鍵零部件和技術狀態項,編制首件鑒定目錄,并嚴格按照工藝流程進行工序檢驗和最終檢驗。對于發現的問題及時采取糾正措施,并召開首件鑒定會,確保后續生產過程順利進行。

3. 產品質量評審執行不當:有些行業或單位對所有批次產品出廠前均要求進行全面的質量評審,但按照GJB907標準,這種做法并不適宜于研制階段的產品。

解決方法:根據標準要求,在研制階段的產品經檢驗試驗合格后,在出廠前開展一次全面的質量管理和質量保證檢查會議即可,而非每批產品都進行此類評審。聚焦高風險階段,確保產品無質量問題后再提交使用。

總結來說,解決這些問題的關鍵在于正確理解和應用標準規定,區分不同控制手段的適用場景和要求,精準執行以降低成本,提高效率,同時確保產品質量符合標準及用戶需求。

微課答案

1.產品試制前進行產品試制準備狀態檢查,應滿足(GJB 1710)的要求;

2.工藝評審應滿足 (GJB 1269)的要求;

3.首件鑒定應滿足 (GJB 908)的要求;

4.產品質量評審應滿足 (GJB 907)的要求;

5.首件鑒定是對試生產的第一件(批)零部(組)件進行全面的過程和成品檢查,以確定(生產條件)能否保證生產出符合設計要求的產品的活動。

參考資料

8.3.7 新產品試制

組織應對新產品試制過程進行控制,控制內容包括:

a) 在產品試制前進行產品試制準備狀態檢查,滿足GJB 1710的要求;

b) 進行工藝評審,滿足GJB 1269的要求;

c) 編制首件鑒定目錄,進行首件鑒定,滿足GJB 908的要求;

d) 在產品試制完成后進行產品質量評審,滿足GJB 907的要求。

組織應保留試制過程和采取任何措施的記錄(見7.5.3)。

組織應邀請顧客參加其關注的產品生產準備狀態檢查、首件鑒定和產品質量評審。

注:新產品試制,可包括工程樣機制造、定型前的小批量生產。

[理解要點]1.不再要求組織必須“應編制形成文件的新產品試制過程控制程序”。新產品試制過程通常開始于工程研制階段,終止于生產定型階段。

2.新產品試制過程的控制應該適合本組織、所承制產品和新產品試制過程的特點。控制內容包括:

(1)組織應按照GJB 1710A《試制和生產準備狀態檢查》的要求,在產品試制前進行準備狀態檢查。

(2)組織應按照GJB 1269A《工藝評審》的要求,在產品試制前進行工藝評審。

(3)組織應按照GJB 908A《首件鑒定》的要求,進行首件鑒定。

(4)在產品試制完成后,組織應按照GJB 907A《產品質量評審》的要求,進行產品質量評審。

3.保留試制過程和采取任何措施的記錄。對在試制前準備狀態的檢查、工藝評審、首件鑒定和產品質量評審過程中發現的任何問題均應記錄并采取可行的措施予以解決,跟蹤管理解決的過程和效果,并保留其記錄。

4.組織應邀請顧客參加其關注的產品生產準備狀態檢查、首件鑒定和產品質量評審。

1.審核時關注是否對新產品試制過程進行策劃和控制,包括確定分級分階段的試制準備狀態檢查、工藝評審、首件鑒定和產品質量評審的活動安排。

2.審核時關注新產品試制前準備狀態檢查、工藝評審、首件鑒定、產品質量評審是否符合相應標準要求,內容是否齊全。

3.組織應保留試制過程和采取任何措施的記錄。包括分級分階段的工藝評審、試制前準備狀態檢查、首件鑒定、產品質量評審的記錄,以及上述活動所發現的問題及其解決情況的跟蹤記錄。

4.審核時關注顧客參加試制準備狀態檢查和首件鑒定等活動的記錄。

轉自: