近年來,客戶嘗試進一步提升超硬刀具專用磨床(以下簡稱“磨床”)的自動化水平,用協作機器人代替人工,為磨床進行工件上下料操作,為終端用戶解決“用工難”的問題,提升生產效率、突破產能瓶頸。

機器換人,超硬刀具磨床自動上下料

在一線制造企業的生產車間里,安排專職工人為磨床進行上下料操作,是常見的生產模式。但是,隨著用工成本的逐步上升,這類工位成了產能提升的“絆腳石”。

對工人來說,定時為磨床上下料,屬于高度重復的機械性工作,相當枯燥;而且磨床每5分鐘才能完成一塊超硬工件的削磨工藝,讓員工一直等在磨床旁進行放料、取料這類單一、低附加值的操作,“完全是對人力的浪費”。

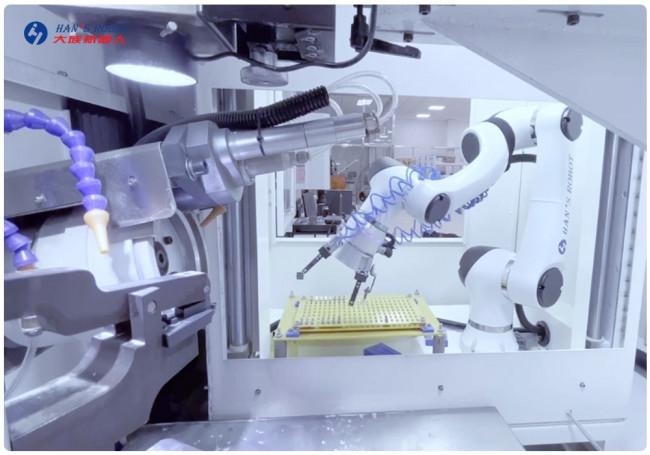

為了解決這個問題,客戶首先想到的是體積小、安全、運動靈活的協作機器人,因為只有這樣才能“蝸居”到面積不足4㎡的磨床內部,避免對終端用戶的產線布局進行大規模的改造。

客戶最終選擇大族機器人E05協作機器人,它負載5KG,重復定位精度高達±0.02mm,基于獨特的雙關節模組設計,能在狹小的空間里運動自如。E05編程及調試非常簡單高效,通過設定用戶坐標系,確定首個工件的位置后,機械臂可自動進行相對位移,完成剩余工件的準確拾取及上下料任務,實現自動化作業。上料盤單次最多能為磨床供給184個工件。

值得一提的是,大族機器人E05成功地取代了客戶從日本進口的同類產品。

高效對接,整體效率提升350%左右

對于客戶來說,“機器換人”的重點和難點在于如何讓機械臂和磨床實現緊密配合,以達到整體效率最優的目標。大族機器人作為更開放的機器人平臺,為用戶提供豐富的拓展接口,滿足復雜多樣的業務需求。

E05協作機器人與加工中心控制器的I/O信號配合,獲取磨床進行刀具工件時的加工進度等信息,并根據這些信息銜接緊密地完成取/放料等操作。相對人工上下料來說,與磨床高效對接的機械臂始終處于“剛剛好”的工作狀態,不會因為長時間的重復工作而心生疲倦,更不會中途離崗、缺勤,能夠確保磨床一直保持滿負荷、高效率運行。

根據生產車間積累的數據顯示,傳統人工上下料操作過程中,無論多么積極肯干的員工都會有30%左右的時間消耗在非工作任務上,而E05協作機器人可以24小時保持專注,整體效率能夠大幅度提升,達到350%左右,助力用戶產能攀升。

“大族機器人的價值在于優化生產線的人力配置,降本增效的同時,讓工人從事附加值更高、成就感更高的工作。”當然,這也是大族機器人踐行用機器人技術為人民服務發展理念的最好詮釋。

知識擴展:超硬刀具主要是以金剛石和立方氮化硼為材料制作的刀具,其中人造金剛石復合片(PCD)刀具及立方氮化硼復合片(PCBN)刀具占主導地位。“以車代磨”“以銑代磨”“高速切削”等加工新概念都離不開超硬刀具。