在數字化浪潮的推動下,浙江省作為數字經濟發展的大省,正緊緊抓住新一輪科技革命和產業變革帶來的機遇。

不久前,在杭州市創新深化暨科技成果轉移轉化首選地推進大會上,杭州提出將進一步掀起新一輪“大興科技、大抓創新”熱潮,以科技創新塑造發展新優勢,因地制宜發展新質生產力。那么,什么是新質生產力?它又是如何在杭州的土壤中生根發芽的呢?

日前,在杭州錢塘區的中策橡膠高性能子午胎未來工廠,記者找到了答案。

在傳統產業拋出創新的“石子”

一時便能激起千層浪

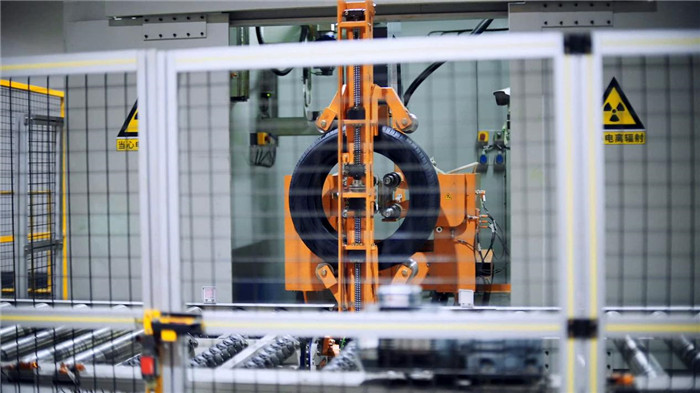

走進這座充滿科技感的未來工廠,上萬個傳感器實時采集各環節的上百種關鍵數據,物流機器人有序地搬運材料和產品,平均每7秒就有一條輪胎下線。這種高度自動化和柔性化的生產模式,正是新質生產力的生動體現。

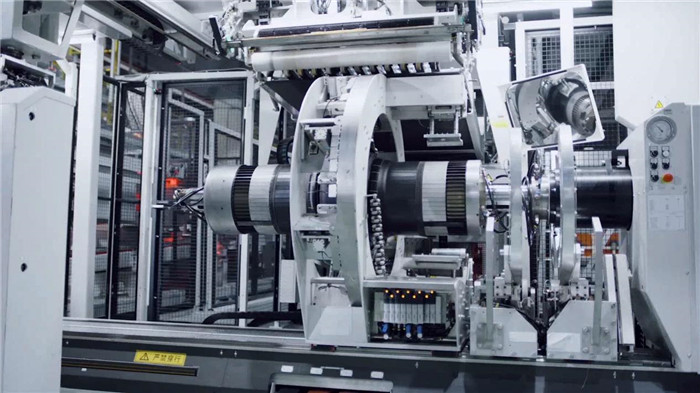

以一條五復合智能生產胎面生產線為例,這條生產線采用了智能壓出的數字技術,通過智能反饋控制自動進行壓出和制造,實現了全部胎面在線檢測。這不僅節省了勞動力,降低了對操作技能的要求,還大大提高了產品質量的穩定性。“原來一天生產1.3萬條輪胎需要將近450人才能完成,現在只需要140人。”中策橡膠杭州海潮橡膠有限公司副總經理吳震華說。

在吳震華看來,過去的橡膠行業被定義為勞動力密集型傳統制造業,隨著近年來新一代信息技術的應用與成果落地,行業革命性技術的突破應用,更多信息化、數字化、智能化對生產要素的創新配置加持,中策橡膠已經擺脫了“傳統制造業”的束縛,反而嘗到了“換道超車”的甜頭。

在輪胎制造的關鍵工序——成型工序中,新質生產力也體現得淋漓盡致。“整個生產系統和PDM、WMS系統在中控平臺進行統籌協調,實現協同作業,將生產物流全部智能化。此外,大量數字技術的應用如在線檢測等,也進一步提升了生產效率和產品質量。”吳震華說。

作為浙江省首批“未來工廠”試點,中策橡膠投資近5億元打造高性能子午胎未來工廠,以數字化賦能企業研、產、供、銷全產業鏈,實現了從訂單到交付全過程高度自動化和柔性化。2021年底未來工廠建成投產后,產品研制周期縮短50%,產品良品率提升0.8%,能源綜合利用率提升5%,勞動生產效率提升300%。

錢塘之畔的轉型升級之旅

中策橡膠將繼續引領行業技術浪潮

自1992年中策橡膠集團選擇落地錢塘以來,已經扎根在這片土地有30余年。

吳震華介紹,從項目建設之初,錢塘區就給予了企業許多幫助。“政府不僅在資金、政策等方面給予了大力支持,還為我們提供了新一代技術應用的試點推廣機會。從2015年的ET工業大腦聯合試點,到2019年的智能工廠建設,再到2020年的浙江省未來工廠認定,以及2023年的省重點工業物聯網平臺打造等。”正是在這樣的背景下,中策橡膠得以在新技術領域不斷探索、突破。

在中策橡膠高性能子午胎未來工廠數字化展廳,記者看到了各式各樣的數字化信息系統。比如設計數字孿生、設備數字孿生、生產數字孿生、中策橡膠MES系統、智能質量管控系統、安全物聯網系統、設備智能在線監控系統、能源管理系統等。

“數字化轉型的創新意識和實踐為中策橡膠未來工廠的發展提供了新的思路和方向。通過不斷的技術創新和應用實踐,我們有理由相信未來的工廠將會更加智能、高效和安全。”吳震華介紹,未來工廠在新材料、新配方技術上的不斷革新與突破、虛擬仿真在研發領域的應用、數字煉膠、智能壓出、智能壓延、變溫高性能硫化技術、高效GAS-FLUSH閃硫技術的不斷突破加快了對新質生產力的培育與應用,促使企業不斷轉型升級,同時這些技術的應用可以輻射到同行業,促進行業迭代升級。

(來源:杭州網)