01

在做加速壽命試驗時候,從物理方程這種方法來計算給不出來概率方面的東西嗎?

答:這個問題要從試驗中的不確定性講起,試驗的不確定性來自于三個方面。一是應力的不確定性。產品實際使用條件具有不確定性,而且加速壽命試驗的應力是以此外推的,也是不確定的。二是樣本的不確定性。試驗投入了幾個樣本?樣本是不是一致?試驗過程中的小樣本擴展到批生產的樣本后,不確定性又有多少?三是試驗的不確定性。一般我們做壽命試驗做到功能失效,這是極端的情況,其他情況下我們需要測試關鍵參數。在參數測試過程中,就存在不確定性。把這三方面的不確定性都做了量化之后,就能得到類似的結果。這些可以統稱為不確定性量化。

02

各種加速壽命模型應力的范圍是什么?比如阿倫尼斯模型,溫度范圍是多少?

答:每個加速壽命模型都可能是針對不同的產品,應用在一定的應力范圍的。因為加速試驗設計的原則是要保證產品在加速應力下和正常工作應力下的失效機理是相同的。要滿足此原則,就會有適用的應力范圍。在工程實踐中,我們可以通過摸底試驗、經驗推理以及查詢相關標準及文獻來確定產品的應力范圍。

03

針對可靠性增長技術,增長目標如何確定?薄弱環節挖掘有哪些方式?如何驗證增長效果?

答:可靠性增長目標可以根據行業水平來確定,也可以根據企業自身情況用故障減少的數量來確定。通過可靠性增長試驗實現產品可靠性增長,一般來說是先定好一個剛性指標,然后按照它的增長模型就可以估算增長是否達成。當然這一點很難做到,目前軍品也就只有兩三個產品真正按照可靠性增長模型去做,做完再看增長效果。

從廣義來講,可靠性增長就是各種閉環管理。產品失效了,找到失效原因,然后改進,改進后產品可靠性就增長了,這是一套管理制度。產品可靠性增長是靠管理以設計環節為主,其他環節為輔的全流程來保證。所以薄弱環節的挖掘要關注研發階段的設計薄弱環節,生產制造薄弱環節,使用薄弱環節等。

至于增長效果的驗證要有持續的測量,比如家電行業每個季度統計的返修率就能夠驗證增長效果。如果沒有售后數據就要考慮通過試驗、測試等手段來驗證故障減少的數量。

04

HAST試驗可以作為快速評估IC、MOS等半導體器件的標準嗎?

答:HAST試驗是針對非氣密性封裝器件,通過溫度、濕度、壓力、偏壓來加速濕氣進入到器件內部,從而加速器件老化,考察器件抗濕氣能力的試驗。它只能作為快速評估器件的方法而不是標準。

05

小樣本、高價值產品如何通過可靠性試驗設計提升可靠度?

答:這里需要注意小樣本和高價值這兩個條件,這些產品不太好做大量的破壞性試驗,高價值的產品平時可以通過定性的試驗來提高它的可靠性。概率論解決的是大樣本問題,以及一些固有的不確定性問題,可以采用康老師團隊的不確定理論來進行小樣本的分析。

06

高加速壽命試驗的時機與試驗應力的確定方法有哪些?

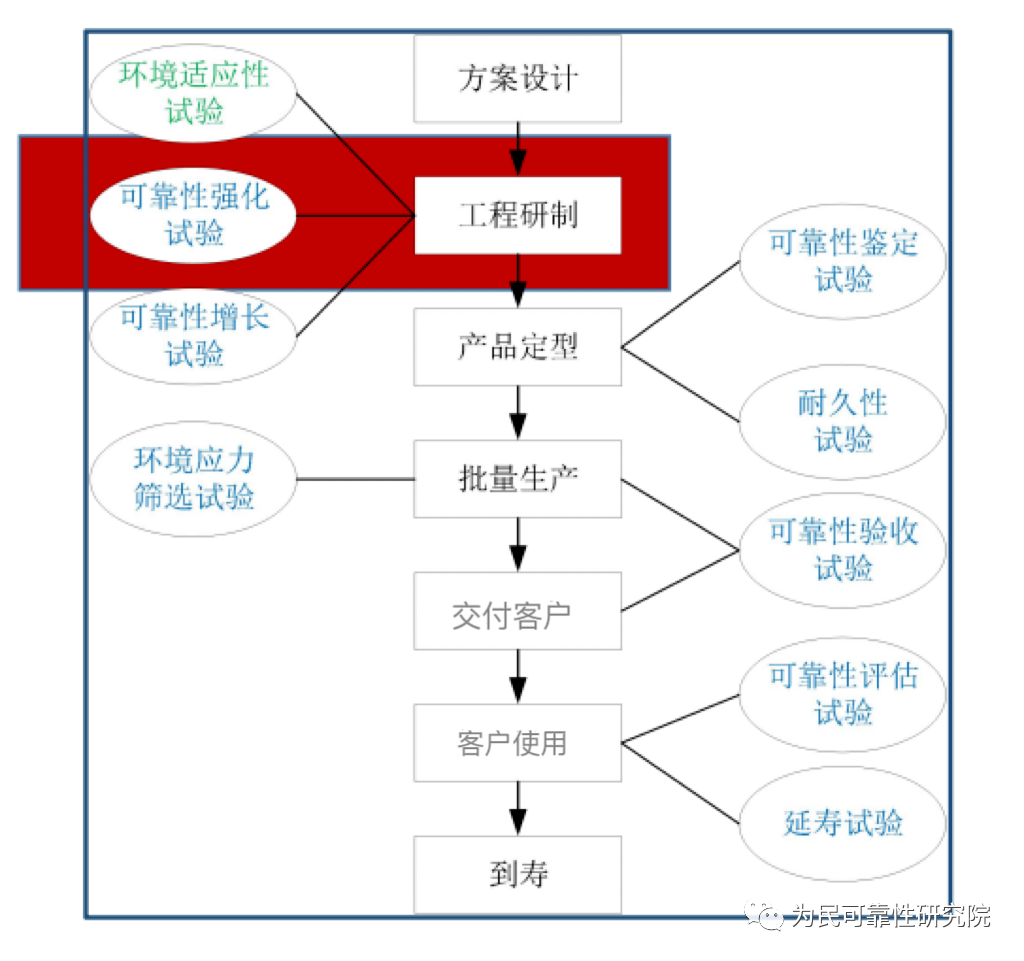

答:高加速壽命試驗時機一般是在工程研制階段早期進行,且越早開展越好,不同試驗開展時機如下圖所示。另外,高加速壽命試驗應力的確定方法一般有三種:一是通過開展失效模式與影響分析 (FMEA)、故障樹(FTA);二是現場使用反饋信息 ;三是參考開展過 RET的相似產品。企業也要依據歷史經驗和產品實際情況改進方案,選擇到適用于該產品的最有效的應力類型。

圖:不同試驗開展時機

07

一般說電子產品故障率隨時間變化服從浴盆曲線,產品成熟期故障率一般也是偶發失效期對應的故障率,此階段故障主要為偶發故障,為什么還能通過提高應力進行加速?實際通過提高應力確實可以加速,是不是說明主要故障不是偶發故障,那故障率還能保持不變嗎?

答:產品在故障偶發期的故障率不變是指在相同的應力水平下,這批產品的故障率是不隨著時間改變的,但是這個階段的故障率是會隨著應力變化而改變的。

產品浴盆曲線是統計了大量產品全生命周期不同階段的故障率數據,但它不能描述應力和故障率的關系。

PoF模型是用來描述產品所承受應力和故障率關系,我們可以了解不管產品處于哪個階段,一定程度上提高應力都可以快速激發故障,加速失效。加速試驗就是將加速應力與工作應力等價關系的推演、評估產品MTBF、失效率等指標的。

08

在環境應力篩選和可靠性研制試驗中,可靠性強化試驗會篩選出同一批失效的零件嗎?比如我想設計一個試驗,針對機械件篩選出產品使用階段早期可能出現的失效,用什么方法選呢?

答:可靠性強化試驗是用來發現設計薄弱環節的。首先要確認有哪幾種應力比較易于觸發產品的失效,我們就通過在試驗中施加這些敏感應力快速暴露設計薄弱環節,比如說隨機振動、溫度沖擊或者二者的結合等。由于原材料、加工工藝等生產階段引入的不確定性問題導致產品早期失效的問題是可以通過環境應力篩選試驗在短時間內暴露出來的。

總之,可靠性強化試驗和環境應力篩選的目的不一樣。可靠性強化試驗用于研發設計階段,暴露設計薄弱環節的,后者是用于生產階段,暴露原材料和工藝問題的。它們針對兩類不同的問題開展,不能替代。

09

產品延壽試驗用哪個環境剖面好,真實條件還是別的,機載電子類產品和非電子類產品?

答:我們不應該只用具體的真實條件,因為現實情況我們不可能把用戶所有真實的條件都能模擬到,應該要走可靠性科學實驗的道路,先把可靠性本質的模型建完后再以驗證模型為目標的基礎之上再去判定如何制定試驗條件,否則現有的以模擬為目標的試驗都是不能滿足當前需求的,無論是軍工產品也好,還是民用產品也好。

10

在故障分析過程中,故障分析表單、報告不完整,影不影響故障的改善閉環?我的認識是:如果故障分析表單都無法完成,則故障不可能實現改善閉環,一定會有遺漏,必須先有完整的故障表單,才能保證改善沒有遺漏。

答:針對這個問題我們建議企業將故障閉環和故障數據標準化工作并行開展。

一方面,企業剛開始收集產品故障表單的時候,肯定是不全和混亂的。但產品改善不能等,我們需要借助有限的信息,采用一些簡單的統計工具和方法確定主要矛盾和關鍵問題,然后運用FTA等工具系統、深入地進行分析和改進。

另一方面企業做故障數據的標準化和結構化是一個過程,逐步形成自己固有的模板。通過故障解決過程本身去找到故障數據標準化和結構化的原則和要求,從技術層面和管理層面打通公司內上下游環節。最終通過形式化的表格或者企業信息系統中的固定電子表單輔助一線工程師完成產品故障信息收集和反饋工作。

企業建立產品故障數據標準化是一個循序漸進的積累的過程,在這個過程中,我們要去總結數據,固化模板,提煉方法,貫穿全流程,這樣才能使整個循環工作做得越來越順。

信息來源:深圳市為民可靠性系統工程研究院編輯整理:木子李轉自:為民可靠性研究院公眾號